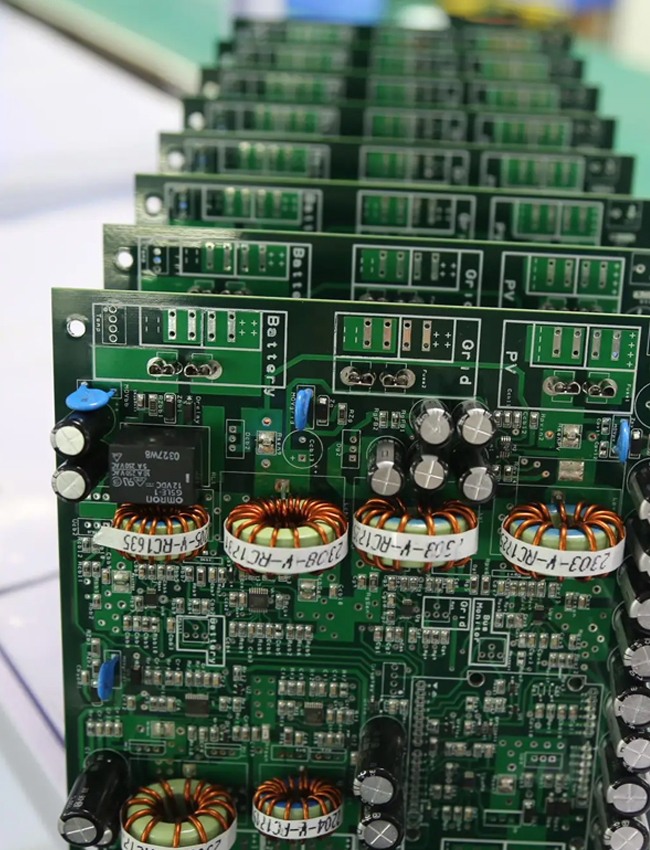

В Singo все материалы должны быть проверены и одобрены перед поступлением на склад. Singo установила строгие процедуры проверки и рабочие инструкции для контроля поступающих материалов. Кроме того, Singo располагает разнообразным современным испытательным оборудованием, позволяющим правильно оценить качество проверяемого материала. Singo использует компьютерную систему для управления материалами, чтобы обеспечить доставку материалов первыми. Когда срок годности материала приближается к концу, система выдает предупреждение, чтобы убедиться, что материал израсходован до истечения срока годности или проверен перед использованием.

Политика качества

- Инспекция сырья

- Функциональный тест печатной платы

- АОИ

- Проверка первой статьи

- Рентгенологическое обследование

- Визуальный осмотр + выборочный осмотр

Чтобы убедиться, что используемые компоненты хорошего качества, мы следуем нескольким процессам:

* Проверка упаковки:

- Взвешивание и проверка на предмет повреждений

-Проверено состояние ленты-вмятина на упаковке и т.д.

-Оригинальная заводская пломба по сравнению с не заводской герметизацией

* Отгрузочные документы проверены

-Страна происхождения

- Номера заказов на покупку и заказы на продажу совпадают

* P/N производителя, количество, проверка кода даты, RoHS

* Подтвержденная влагозащита (MSL) - вакуумная упаковка и индикатор влажности со спецификацией (HIC)

* Товары и упаковка (сфотографированы и каталогизированы)

* Проверка маркировки кузова (выцветшая маркировка, прерывистый текст, двойная печать, чернильные штампы и т. д.)

* Проверка физического состояния (свинцовые полосы, царапины, сколы на краях и т. д.)

* Любые другие обнаруженные визуальные нарушения

Наши высококвалифицированные и обученные инженеры получают компоненты для оценки на микроскопическом уровне, чтобы гарантировать согласованность и качество. Любые подозрительные детали или несоответствия, обнаруженные в процессе визуального осмотра, будут либо подтверждены, либо списаны путем взятия проб материала/деталей.

* Просмотрите результаты визуального осмотра и примечания

* Номера заказов на покупку и продажу проверены

* Проверка этикеток (штрих-кодов)

* Логотип производителя и проверка журнала даты

* Уровень чувствительности к влаге (MSL) и статус RoHS

* Обширные тесты на стойкость маркировки

* Обзор и сравнение с паспортом производителя

* Дополнительные фотографии сделаны и каталогизированы

* Испытание на паяемость, образцы проходят ускоренный процесс «старения» перед испытанием на паяемость, чтобы учесть

учитывать эффекты естественного старения при хранении до монтажа на плате; В дополнение к инспекции инженерных компонентов у нас есть более высокий уровень инспекции по запросу клиента.

Политика качества

* Мы будем стремиться к полной удовлетворенности клиентов за счет постоянного улучшения качества и процессов всей нашей деятельности, чтобы своевременно предоставлять высококачественные продукты и продукты премиум-класса.

* Цели качества

* 1. Постоянное улучшение

* Высокое качество продукта

* Проекты улучшения

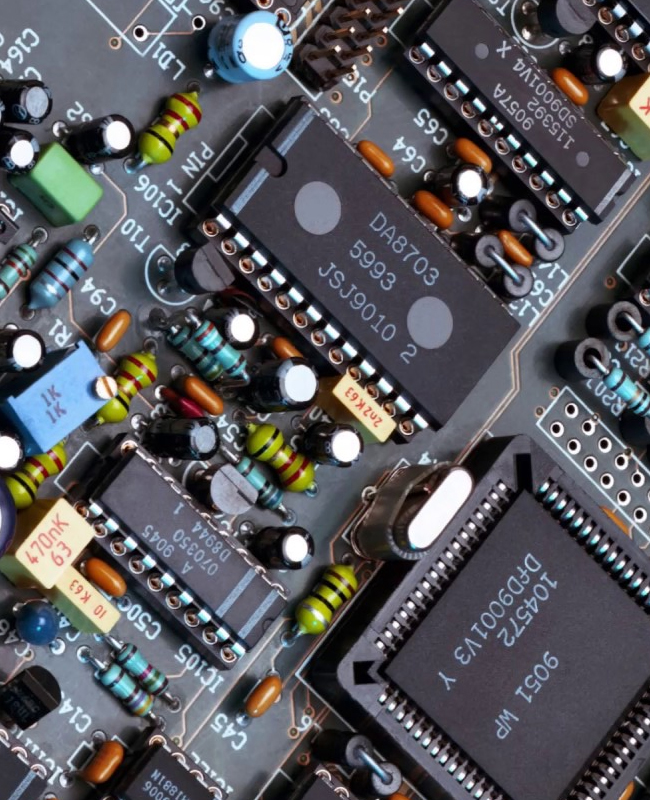

Проверка и тестирование являются важными аспектами вывода продукта на рынок. Постоянный сбой или проблема с отзывом могут не только стоить вам денег, но и нанести непоправимый ущерб вашей репутации в отношении качества. Только по этой причине важно сотрудничать с производителем печатных плат, который предлагает всестороннее тестирование печатных плат.

Процесс сборки PCBA SMT может быть очень сложным, включая процесс производства печатных плат, закупку и проверку компонентов, сборку SMT, DIP, сборку и тестирование PCBA. Среди них тест PCBA является наиболее важным этапом контроля во всей обработке PCBA. Тест определяет самые последние характеристики продукта.

2.1 Так что же такое тест PCBA?

1) Тест ICT в основном включает целостность цепи, значения напряжения, тока, кривые колебаний, амплитуду и шум.

2) Тестирование FCT требует записи программы IC, моделирования всей функции платы PCBA, обнаружения проблем с аппаратным и программным обеспечением, а также оснащения необходимыми производственными приспособлениями для обработки SMT и испытательными стойками.

3) Испытание на старение в основном предназначено для питания платы PCBA и электронных продуктов в течение длительного периода. Тест постоянно поддерживает работу продукта и наблюдает за любыми сбоями. После испытания на старение электронные продукты могут продаваться партиями.

4) Испытание на усталость в основном берет образцы платы PCBA и выполняет высокочастотную и длительную работу, чтобы наблюдать, есть ли отказы, и определять вероятность отказа в тесте. Это должно обеспечить обратную связь по эксплуатационным характеристикам платы PCBA в электронном изделии.

5) Испытания в суровых условиях в основном подвергают печатную плату воздействию экстремальных температур, влажности, падениям, брызгам и вибрации. Он получает результаты испытаний случайных образцов, чтобы сделать вывод о надежности всей партии продукта платы PCBA.

Процесс PCBA сложен. Различные проблемы могут возникнуть во время производства и обработки из-за неправильного оборудования или эксплуатации, и нет гарантии, что произведенная продукция соответствует требованиям. Поэтому требуется тестирование печатных плат, чтобы убедиться, что у каждого продукта нет проблем с качеством.

3. Автоматизированный оптический контроль (АОИ)

Современные печатные платы имеют почти бесчисленное количество соединений, что делает ручную проверку сложной задачей. Имейте в виду, что даже во времена более простых печатных плат ручное тестирование все еще было сложным и приводило к несовершенным результатам.

Подумайте о человеческом факторе. Инспекторы-люди устают, теряют внимание или случайно пропускают какие-то дефекты. Понятно, что с дальнейшим развитием этих продуктов ручное тестирование не может соответствовать предъявляемым требованиям. Кроме того, необходимо огромное количество печатных плат для удовлетворения большого и растущего спроса на электронные схемы. Значит, нужны более быстрые и точные методы. На все это единственным ответом является автоматическая система оптического контроля. Процесс сборки PCBA SMT может быть очень сложным, включая процесс производства печатной платы, закупку и проверку компонентов, сборку SMT, DIP, сборку и тестирование PCBA. Среди них тест PCBA является наиболее важным этапом контроля во всей обработке PCBA. Тест определяет самые последние характеристики продукта.

3.1 Как AOI PCB достигает потрясающих результатов? Здесь мы перечисляем три основных подхода

1) Сопоставление с шаблоном — этот метод сравнивает полученное изображение с изображением «золотой доски», которая выступает в качестве эталона. Таким образом, все, что не соответствует этой доске, помечается

2) Сопоставление с образцом — система хранит изображение идеальной печатной платы и сопоставляет фактический результат с сохраненным изображением для выявления дефектных продуктов.

3) Статистическое сопоставление с образцом. Этот метод напоминает сопоставление с образцом, но использует большое количество изображений доски. После этого он применяет методы статистики для выявления недостатков. Следовательно, этот метод также не будет отбрасывать все ошибки платы, поскольку некоторые из них слишком незначительны, чтобы их нужно было помечать.

Мы проводим трехмерный автоматизированный оптический контроль печатных плат на самой ранней стадии производственного цикла. После того, как этап пайки пройден, разворачиваем технику. Ценность этого в том, что мы можем обнаружить недостатки достаточно рано и исправить их. Поскольку эти дефекты обнаруживаются на ранних, а не на более поздних этапах производственного процесса, экономия средств и времени велика. Кроме того, автоматизированная система оптического контроля выигрывает от процесса обратной связи. При появлении дефектов они быстро обнаруживаются и передаются на более ранние этапы. Таким образом, мы можем отловить и удалить дефекты, чтобы не появилось слишком много плат с одинаковыми дефектами. Для голых печатных плат тест AOI проверяет готовое изображение трассы проводника на наличие отклонений от данных Gerber и находит ошибки, которые может выявить E-Test. не обнаружить, например (например) суженные, но еще не разорванные следы проводников.

3.2 Тест AOI особенно важен для следующих областей применения:

(2) Нагрузки высокой мощности

(3) Высокая скорость передачи данных

(4) Операционные усилители с высокими коэффициентами усиления и входными сопротивлениями Внутренние слои многослойной печатной платы используют AOI для сканирования перед их сжатием. Это гарантирует высокую надежность многослойных плат.

3.3 Как работает АОИ

- (1) Проверка AOI выполняется путем сканирования поверхности печатной платы.

Машина AOI оснащена цветными HD-камерами, которые сканируют поверхность с большим увеличением, четко показывая на большом экране монитора детали каждой секции печатной платы и каждого компонента каждой секции. Камера захватывает изображение поверхности печатной платы с помощью источника света, такого как люминесцентные или светодиодные лампы, УФ или инфракрасный свет.

Затем изображение сравнивается с предварительно запрограммированными данными и загружается в память системы обработки AOI. Разница или нормализованная взаимная корреляция (NCC), если она превышает допустимый предел, отображается и указывается, и процесс немедленно останавливается. Чем выше NCC, тем меньше разница в захваченных и предварительно запрограммированных (шаблонных) изображениях. Окончательное решение объявить плату неисправной и, следовательно, остановить процесс зависит от различных алгоритмов, работающих на машине AOI, в зависимости от количества пикселей и значений NCC.

- (2) Оператор машины AOI

Оператор машины AOI также визуально проверяет изображения, снятые машиной AOI, на экране и, следовательно, может вручную остановить процесс при необходимости. Анализ пятен выполняется путем отделения изображения объекта от фона, а затем объединения или группировки «капель или пикселей» изображения на основе пикселей и поиска ошибок.

- (3) AOI можно выполнить до оплавления, чтобы проверить размещение компонентов,

AOI может быть выполнен до оплавления, чтобы проверить размещение, расположение и состояние компонентов, т.е. дефекты, не связанные с пайкой. AOI после оплавления выявляет дефекты в паяных соединениях, компонентах и самой печатной плате, которые могли быть вызваны тепловой динамикой печи оплавления.

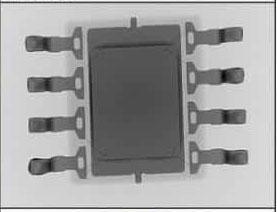

- (4) Машина AOI может сканировать самые маленькие компоненты, такие как 0105,

Машина AOI может сканировать мельчайшие компоненты, такие как корпуса 0105, 0201 и 0402, а также корпуса ИС, такие как QFP, QFN, CSP и BGA и PoP, только для проверки поверхности, а не для проверки нижней части упаковки. Следует отметить, что компоненты, находящиеся под корпусом/упаковкой ИС, не могут быть проверены АОИ.

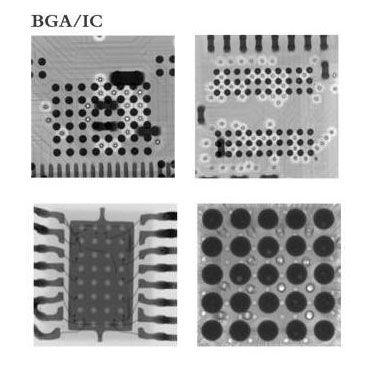

Для этого требуется AXI. Поскольку рентгеновские лучи могут проникать сквозь тело, изображения в оттенках серого могут быть показаны для идентификации компонентов под корпусом ИС.

3.4 Типы неисправностей, которые АОИ может проверить:

AOI — это впечатляющий метод автоматизированного контроля печатных плат на линии массового производства. AOI может проверять наличие обрывов и коротких цепей, неправильной полярности компонентов, неуместных или отсутствующих компонентов, неправильной ориентации корпусов ИС, пятен, порезов, царапин, недостаточного количества паяльной пасты, паяных перемычек, треснувших паяных соединений, избытка припоя, поднятых выводов, надгробий. , шарики припоя, рекламный щит, высота упаковки (3D AOI), компланарность (3D AOI)

Типы неисправностей, которые AOI не может обнаружить:

Неправильные значения компонентов, контрафактный компонент, короткое замыкание и разрыв корпуса BGA, качество припоя,

3.5 Почему AOI предпочтительнее визуального осмотра:

есть много причин, по которым следует выбрать осмотр AOI, а не визуальный. Но визуальный контроль по-прежнему используется во многих компаниях по производству печатных плат. Некоторые из основных причин выбора AOI вместо визуального осмотра:

1- Человеческий глаз может устать, и усталость является обычным явлением при визуальном осмотре крошечных компонентов на печатной плате. С другой стороны машины не устают не устают

2- Визуальный осмотр человеком подвержен ошибкам и может по ошибке пропустить неисправность на печатной плате. В то время как машина AOI никогда не пропустит ошибку, если детали этой неисправности запрограммированы в памяти машины AOI. Следовательно, точность AOI лучше, чем визуальный осмотр.

3. Людям может надоесть выполнять одну и ту же работу, в то время как машины могут выполнять одну и ту же работу несколько раз, причем бесконечно.

4- AOI полезен для массового производства при изготовлении и сборке печатных плат, в то время как визуальный контроль не подходит для массового производства и подходит для производства на уровне прототипа.

5- AOI быстрее и может сэкономить время и деньги, в то время как визуальный осмотр медленный и требует больше внимания и времени для завершения осмотра.

6- AOI - это метод проверки на основе машин, поэтому он обеспечивает регистрацию ценных данных о типах ошибок или дефектов, возникающих на различных этапах изготовления печатных плат и печатных плат. При визуальном осмотре много раз не фиксируются неисправности и виды дефектов, но можно легко устранить дефекты.

7- С AOI вы будете уверены, что ваша печатная плата будет полностью без дефектов, а при визуальном осмотре всегда есть вероятность, что некоторые дефекты останутся.

Вывод:

Подводя итог, можно сказать, что AOI является чрезвычайно важным аспектом процессов изготовления и сборки печатных плат. Его можно гибко реализовать на любом этапе процесса в соответствии с требованиями пользователя или потребностями. Для массового производства сложных печатных плат на основе поверхностного монтажа настоятельно рекомендуется использовать AOI.

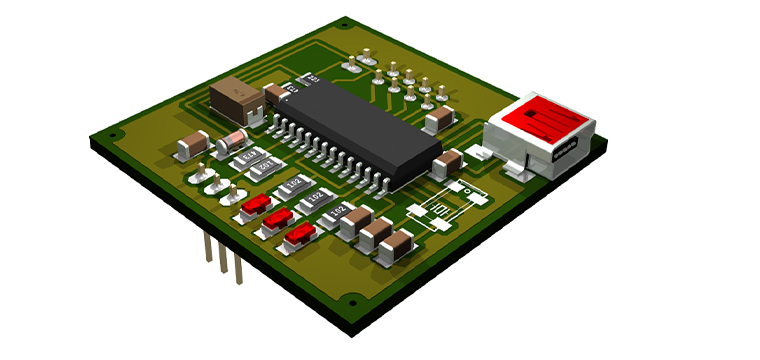

Singo tech предлагает услуги по выборке первого изделия, чтобы убедиться, что наши клиенты удовлетворены качеством нашей работы, прежде чем приступить к полному производству. Эта услуга была бы невозможна без инспекции первого изделия (FAI), которая включает в себя проверку и тестирование самой первой печатной платы, проходящей через каждый этап процесса сборки. Этой основной печатной плате уделяется особое внимание, поскольку она является стандартом, который мы используем для обеспечения того, чтобы наше сборочное оборудование было откалибровано, запрограммировано и функционировало правильно. Проверка первого изделия включает в себя управление деталями, трехмерную проверку паяльной пасты (SPI), автоматическую оптическую проверку (AOI), трехмерную AOI, контрольно-измерительные приборы, ориентацию деталей и контрольные процессы проверки.

Наши квалифицированные специалисты по сборке проверят, чтобы все компоненты для каждого заказа соответствовали дизайну и спецификации заказчика. Как только это будет сделано, после каждого этапа сборки наш инженер по качеству будет визуально проверять печатную плату с помощью автоматизированных машин SPI и AOI на предмет любых проблем с нанесением паяльной пасты и размещением компонентов. Это гарантирует, что любые возможные неточности будут обнаружены и немедленно исправлены до начала полного цикла сборки.

Затем наш инженер по качеству проведет измерения с помощью нашей современной системы FAI, чтобы убедиться, что каждая деталь размещена правильно, прежде чем окончательно припаять их к печатной плате. Система FAI формирует отчет, который наши инженеры и техники используют для определения правильности сборки печатной платы или необходимости дополнительной настройки нашего производственного оборудования. И как только плата будет окончательно припаяна, она будет подвергнута визуальному осмотру, рентгеновскому контролю (для компонентов BGA) и функциональной проверке схемы. Если во время сборки возникнут какие-либо проблемы, наш процесс FAI позволит нам соответствующим образом настроить наше производственное оборудование. После прохождения всех проверок качества мы предоставим изображения платы в высоком разрешении нашим клиентам для утверждения перед выполнением заказа.

Наша первая услуга по выборке изделий дает клиентам возможность оценить уровень качества своих печатных плат, прежде чем приступить к полному производству. Благодаря этой услуге клиенты получат небольшой образец печатных плат для утверждения, прежде чем остальная часть заказа будет собрана. Точное количество образцов можно уточнить у вашего торгового представителя в процессе расчета стоимости. В Singo мы приложим дополнительные усилия, чтобы убедиться, что ваши заказы выполняются к вашему удовлетворению и только с лучшими результатами.

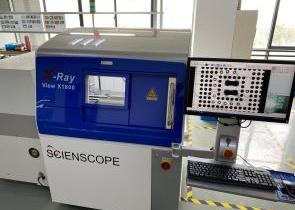

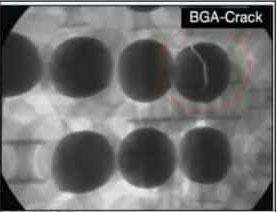

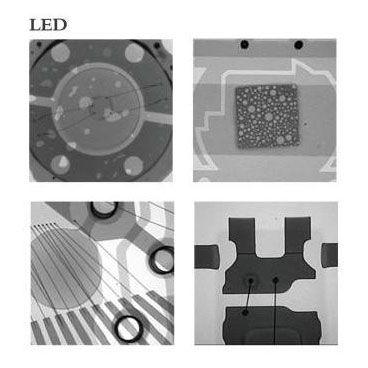

Наши автоматизированные системы рентгеновского контроля способны контролировать различные аспекты печатной платы в сборочном производстве. Проверка проводится после процесса пайки для контроля дефектов качества пайки. Наше оборудование способно «видеть» паяные соединения, которые находятся под такими корпусами, как BGA, CSP и FLIP-чипы, ГДЕ спрятаны паяные соединения.

Это позволяет нам убедиться, что сборка выполнена правильно. Дефекты и другая информация, обнаруженная системой контроля, могут быть быстро проанализированы, а процесс изменен для уменьшения количества дефектов и повышения качества конечной продукции. Таким образом, не только выявляются фактические неисправности, но и процесс может быть изменен для снижения уровня неисправностей на платах. Использование этого оборудования позволяет нам гарантировать соблюдение самых высоких стандартов при сборке.

Singo инвестирует в 3D автоматические рентгеновские инспекционные машины для обнаружения QFN, FBGA и других бессвинцовых компонентов корпусов. неисправности компонентов, трещины, а также для обнаружения скрытых проблем внутри печатной платы, таких как плохая металлизация в отверстиях или сквозных трещинах. Этот метод вносит большой вклад в стратегию управления качеством Singo для сложных компонентов.

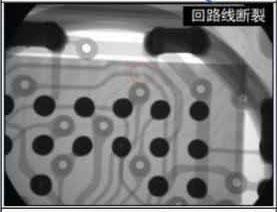

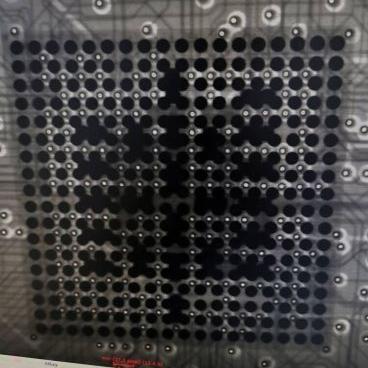

Рентгеновский контроль: при рентгеновском контроле используется высокая мощность, которая генерируется катодными лучами для удара по металлу. Оказалось, что рентгеновские лучи внезапно теряют кинетическую энергию из-за электронного замедления. Положение, которое нельзя проверить, будет использовать рентгеновский снимок для проверки изменения интенсивности света. Изображение покажет внутреннюю структуру, чтобы выяснить, в какой области или положении возникла проблема. С быстрым развитием электронных технологий технология SMT уже универсальна. Занимаемая площадь чипов меньше с большим количеством контактов, особенно с появлением BGA в последние годы. Конструкция BGA не похожа на обычную конструкцию с контактами, распределенными по всему периметру, а расположена в нижней части микросхем. Несомненно, трудно определить, хороша ли работа при пайке, с помощью традиционного искусственного визуального осмотра.

Вот почему мы должны проводить ИКТ и функциональные тесты. Трудно исправить, если при массовом производстве обнаруживается плохой припой. Искусственное зрение — это технология с самой низкой точностью и повторяемостью результатов. Рентгеновский тест широко используется при проверке работ по пайке оплавлением SMT и может анализировать качественные и количественные паяные соединения, а также определять неисправность и своевременно устранять ее.

5.1 Применение рентгеновского контроля:

IC, BGA, PCB/PCBA, проверка поверхностного монтажа и т. д.

IC

IC  БГА

БГА  печатная плата/печатная плата

печатная плата/печатная плата  SMT проверить

SMT проверить5.2 Этапы тестирования

1. Подтвердите тип материала образца

1. Подтвердите тип материала образца  2. Образец, надетый на рентгеновский аппарат для печатных плат

2. Образец, надетый на рентгеновский аппарат для печатных плат  3.анализировать изображение

3.анализировать изображение  4. отмечены положение и тип неисправности

4. отмечены положение и тип неисправности5.3 Преимущества использования оборудования для рентгеновского контроля, как показано ниже

(1) Уровень эффективности проверки составляет около 97%, и такие дефекты могут быть проверены: холодный припой, оловянное соединение, недостаточное количество припоя, отсутствие компонентов и т. д. В частности, рентгеновский снимок также может проверять BGA, CSP и другие дефекты. скрытые устройства для пайки

(2) Высокий диапазон испытаний, рентген может проверять внутри образца.

(3) Короткое время проверки.

(4) Найдите дефекты, которые невозможно надежно обнаружить другими методами тестирования, такие как холодная пайка, воздушные отверстия и плохое формование.

(5) нужно только один раз проверить 2-слойный или многослойный.

(6) Предоставьте информацию об измерениях для оценки производственного процесса, такую как толщина паяльной пасты, количество припоя под паяным соединением и т. д.

Что вызывает холодный припой:

Качество переходных отверстий печатной платы плохое. Это повлияет на параметры компонентов и сделает электропроводность многослойной сборки. Внутренняя линия нестабильна, что приводит к отказу всей функции цепи. Платы и детали деформируются во время сварки, а пайка и короткое замыкание могут возникнуть из-за напряжения и деформации. Деформация обычно вызвана температурным дисбалансом между верхней и нижней частью печатной платы.

Конструкция печатной платы влияет на качество пайки печатной платы.

Причина прилипания: Температура утюга не должна быть слишком высокой. Высокая температура заставит железную головку гореть и не сможет получить олово, а медная фольга легко упадет. Медная фольга падает, потому что паяльник не должен получать слишком много олова за один раз, так как слишком много олова вызовет адгезию между двумя паяными соединениями.

Рентгеновские лучи могут проверять дефекты печатных плат, такие как холодная пайка, адгезия, отпадение медной фольги.

Устройство рентгеновского контроля IC в основном использует рентгеновское излучение для освещения внутренних чипов. Интенсивное проникновение рентгеновских лучей может проникнуть в чип, а затем создать изображение. На изображении будет показана ситуация разрушения внутренней структуры чипа в полном виде. Основная особенность рентгена — убедиться, что чип не имеет повреждений самого чипа, поэтому этот метод обнаружения еще называют неразрушающей дефектоскопией.Рентгеновская инспекционная машина IC использует принцип передачи рентгеновских лучей для получения изображений внутренней структуры измеряемого объекта в режиме реального времени. Широко используемые в производстве аккумуляторов, электронных изделий, литье и других отраслях промышленности, основные внутренние дефекты продукта могут быть использованы для практического анализа. Пользователи могут легко получать высококачественные изображения с большим увеличением и высоким разрешением.

С развитием средств связи, компьютеров, бытовой электроники и других отраслей будущей тенденцией развития является меньшее пространство ИКТ, больше невидимых сварных соединений, таких как BGA, и более высокие требования к качеству сварки. В качестве нового метода процесса и анализа,

Технология обнаружения рентгеновских лучей может обнаруживать невидимые дефекты, не разрушая продукт, отражая внутреннюю информацию о продукте и проводя качественный и количественный анализ результатов обнаружения. Это преимущество позволяет найти неисправность как можно раньше и снизить процент брака. Наш рентгеновский аппарат широко используется для поверхностного монтажа печатных плат, чтобы мы могли предоставлять клиентам высококачественные продукты для печатных плат.